20세기말에 등장한 인터넷은 온라인을 통해 전세계를 연결시키며 말 그대로 세상을 바꿔놓았습니다. 그동안 상대적으로 변화에 둔감했던 전통적인 제조업 분야에서도 약 10년 전부터 변화의 조짐이 나타나기 시작했습니다. 현재진행형인 '21세기 제조업 혁명'은 어떻게 시작되었고 전통적인 제조 산업에 어떤 영향을 미쳤는지 그 과정을 정리해 시리즈로 소개합니다.

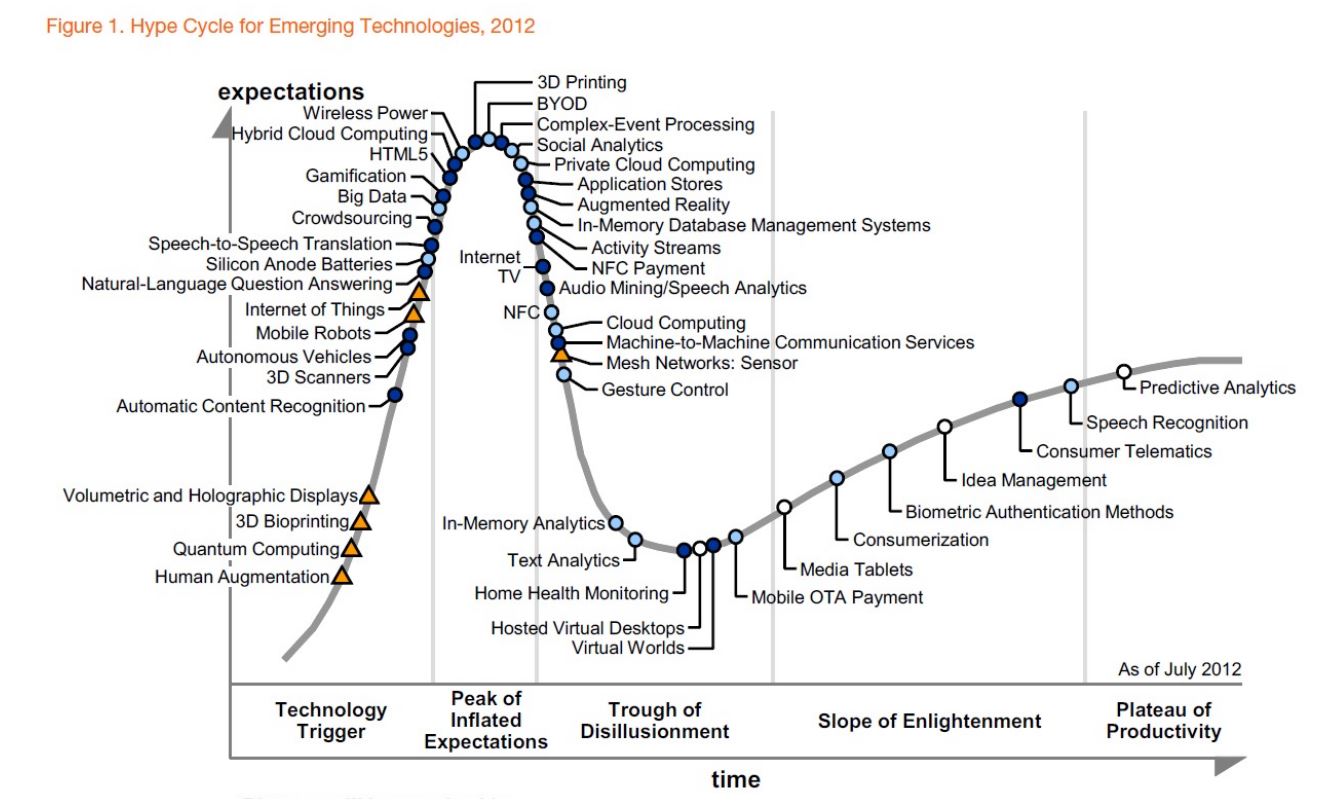

아래 그래프는 지난 2012년 미국의 시장조사 전문업체 가트너(Gartner)가 발표한 ‘신기술 하이프 사이클(Hype Cycle for Emerging Technologies)’입니다. 여기서 '3D 프린팅'은 시장의 기대감이 최고조에 이르는 정점(Peak of Inflated Expectations)에 자리잡고 있습니다.

가트너의 하이프 사이클은 새로운 기술이 처음 등장한 뒤 시장에 기대와 실망을 안겨주며 흥망성쇠를 거쳐가는 과정을 예측한 그래프입니다. 즉, 2012년 시점에 3D 프린팅에 대한 시장의 관심과 기대가 최고조에 이르렀음을 보여주고 있다고 해석할 수 있습니다.

이처럼 3D 프린팅은 약 10년 전 빅데이터, 사물인터넷(IoT) 등과 함께 ‘4차 산업혁명’을 이끌 총아로 떠오르며 세간의 주목을 받기 시작했습니다. 혜성같이 등장했다는 진부한 표현이 어울리는 신기술 분야의 스타 탄생 사례라 할 만합니다.

다른 한 편으로 3D 프린팅의 등장은 인터넷 시대에도 여전히 세상과 ‘연결’되지 못했던 제조업을 비로소 일반인들의 관심 영역으로 끌어들였다는 평가를 받습니다.

인터넷으로 모든 것이 연결되는 시대에도 전통적인 제조업은 여전히 이같은 흐름에서 소외돼 있었습니다. 하지만 제조 기술의 일종인 3D 프린팅의 부상을 통해 제조업이 다시금 일반인들의 관심 영역에 들어오게 된 것입니다. 이는 제조업의 지각 변동으로 이어졌고 그로 인한 변화는 현재진행형입니다.

21세기 신기술? 알고 보면 ‘20세기 소년’

그동안 물건을 만들기 위해선 당연히 거대한 기계장비를 이용해 대량생산을 하고, 이는 전통적인 제조기업들의 고유 영역이라는 것이 상식이었습니다. 하지만 3D 프린터의 등장으로 이를 이용해 필요한 물건을 '소량'으로 손쉽게 생산해낼 수 있는 길이 열리게 되었습니다. 수많은 사람들이 3D 프린팅이란 ‘신기술’에 열광하게 된 이유입니다.

사실, 3D 프린팅은 21세기에 들어 처음 개발된 신기술이 아닙니다. 이미 1980년대부터 꾸준히 개발돼 오면서 가공 방식도 이미 SLA, FDM, SLS 등으로 세분화되어 있었습니다.

20세기에 개발돼 20여 년의 ‘업력’을 지닌 3D 프린팅이 21세기에 들어 화려한 조명을 받게 된 데에는 3D 프린팅과 관련된 각종 특허가 이 즈음에 만료된 것이 결정적인 역할을 했습니다. 1980년대부터 발효된 관련 특허들이 2000년대 들어 하나 둘씩 특허 인정기간인 20년을 채우면서 누구든지 3D 프린팅 기술을 무료로 사용할 수 있게 된 것입니다.

SLA - 세계 최초의 3D 프린팅 특허

현재 자타가 공인하는 3D 프린팅 산업의 양대산맥을 꼽는다면 ‘3D 시스템즈’와 ‘스트라타시스’를 들 수 있습니다. 이들 기업은 현재 3D 프린팅 산업에서 주도적인 역할을 할 뿐만 아니라, 3D 프린팅 산업 자체를 탄생시킨 ‘산파’ 역할을 하기도 했습니다.

‘3D 시스템즈’의 창업자는 척 헐(Chuck Hull)입니다. 그는 1983년 미국 캘리포니아의 한 회사에서 자외선을 이용해 탁자 윗면을 딱딱하게 만드는 코팅 작업을 하던 중, 이런 방식으로 물건을 '만드는' 것도 가능하겠다는 아이디어를 떠올렸습니다. 헐은 운이 좋게도 회사의 지원 아래 이에 대한 연구를 지속할 수 있었습니다.

그러던 어느날 밤 마침내 결정적인 순간이 찾아옵니다. 컴퓨터로 설계한 컵을 레이저를 이용해 수지(resin)를 굳혀가는 방식으로 만들어내는 데 성공한 것입니다. 지금은 SLA(Stereolithography Apparatus, 광경화수지조형)로 알려진 방식으로 실물 컵을 ‘제조’하는 데 성공한 것입니다.

헐은 1984년 자신이 개발한 기법에 대해 스테레오리소그래피를 활용한 3차원 물체 제작 기구(Apparatus for Production of Three-Dimensional Objects by Stereolithography)란 이름으로 특허 신청을 했습니다. 마침 비슷한 시기, 오히려 헐보다도 3주 먼저 프랑스에서도 똑같은 기술을 바탕으로 특허 신청이 이뤄졌습니다. 하지만 해당 특허는 상업성이 부족하다는 이유로 프랑스에서는 기각됐습니다.

이와 달리 미국에서 헐이 신청한 특허는 1986년 3월에 발효됐습니다. 세계 최초의 3D 프린팅 기술 특허가 탄생한 것입니다. 헐은 자신이 보유한 특허를 기반으로 더그 네커스와 함께 3D 시스템즈(3D Sytems)란 3D 프린팅 회사를 설립했습니다. 이처럼 3D 프린팅의 신기원을 개척한 헐의 특허는 특허 보유기간 20년이 지나 2006년에 만료됐습니다.

전 미래학자가 아닙니다. 앞으로 무슨 일이 일어날지 알 수 없죠. 다만 이건 압니다. 어떤 일에 천착하는 똑똑한 사람들이 충분히 모이면 반드시 개선이 이뤄진다는 것이죠.

(I'm not a futurist. I don't have a crystal ball that tells me what things are going to happen, but I know this: when you get enough smart people working on something, it always gets better.

-Chuck Hull (2013.11. 'Industry Week' 인터뷰 중에서)

장난감 개구리 제작이 FDM 특허로

비슷한 시기 헐과는 또다른 방식으로 3D 프린팅에 접근한 사람이 있었습니다. 미국 미네소타주에 거주하던 엔지니어 스콧 크럼프(Scott Crump)였습니다 그는 어떻게 하면 CAD 파일을 이용해 빠르게 시제품을 생산할 수 있을지 골몰하고 있었습니다.

하루는 크럼프가 두 돌이 지난 딸을 위해 자신의 집에서 뜨겁게 달군 글루건(glue gun)을 이용해 장난감 개구리를 만들고 있었습니다. 이 과정에서 그는 '이러한 작업을 자동화하는 것도 가능하겠다'는 생각을 떠올렸다고 합니다. 마치 치약을 얇게 짜서 물건의 모양을 완성해나가는 방식인 것이죠.

이때부터 크럼프는 자신의 집 부엌을 실험실 삼아 열을 가하면 유연해지는 열가소성 플라스틱을 이용한 3D 프린팅 기술 개발에 나섰습니다. 열을 가해 반액체 상태가 된 플라스틱을 입력된 경로에 따라 미세한 방울 형태로 촘촘하게 한층, 한층 쌓아 올리는 방식이었습니다. FDM(Fused Deposition Modeling) 방식의 3D 프린팅 기법을 집안에서 실현해 나간 것입니다.

크럼프의 아내는 졸지에 부엌을 차지해버린 남편의 기벽을 구박하는 대신, 차고에서 연구를 계속해 보라고 독려했습니다. 한걸음 더 나아가 이 참에 사업을 해보라고 남편을 설득했다고 합니다. 선견지명이 있었던 것이죠.

결국 크럼프는 아내와 함께 1989년 스트라타시스(Stratasys)란 회사를 설립합니다. 스트라타시스는 같은 해 취득한 FDM에 대한 특허를 기반으로 사업을 성공적으로 키워나가 현재 세계 최대 규모의 3D 프린터 제조업체로 자리매김했습니다.

한편, 비슷한 시기 미국 텍사스대학 재학 중에 CAD(컴퓨터지원설계)에 흥미를 느낀 칼 데커드(Carl Deckard)는 모교 기계공학과 교수의 도움을 받아 가루 형태의 재료를 녹이는 방식으로 부품을 제작하는 SLS(Selective Laser Sintering, 선택적 레이저소결) 기술을 개발하게 됩니다. 이들이 세운 회사(DTM)는 지난 2001년 척 헐이 설립한 3D시스템즈에 인수됐습니다. SLS 기법에 대한 특허 또한 지난 2014년에 만료됐습니다.

이처럼 2000년대 들어 차례차례 3D 프린팅과 관련한 특허가 만료되면서 이러한 기술에 대한 접근성이 높아졌습니다. 이는 자연스럽게 3D 프링팅에 대한 더 많은 사람들의 관심과 참여로 이어졌습니다. 또한 3D 프린팅에서 촉발된 제조업계의 지각변동은 머지 않아 제조업 전반으로 확산하게 됩니다.

[21세기 제조업 혁명-②] 제조의 디지털화, DIY를 '메이커스'로 에서 계속

추천 게시물

소성가공

소성가공: 정밀도와 생산성, 두 마리 토끼를 잡는 방법

소성가공에 대해 알아보세요 소성가공(塑性加工)이란 제품 형상의 틀에 가공 소재를 넣고 외력을 가해 원하는 형상과 물성을 갖는 부품 및 제품을 만드는 제조 기술입니다. 물체의 가소성(고체가 외부에서 탄성 한계 이상의 힘을 받아 형태가 바뀐 뒤 그 힘이 없어져도 본래의 모양으로 돌아가지 않는 성질)을 이용한 것인데, 다른 가공 기술보다 생산성이 매우 높고 최종 제품의 강도가 뛰어나며 표면 품질이 우수합니다. 소성가공은 금속 소재뿐만 아니라 세라믹, 유리 등 다양한 소재에도 적용될 수...

2023.12.06

열처리

열처리: 뜨겁거나 차갑거나, 열처리 가공의 세계

섬세한 온도 조절이 필요한 '열처리' 열처리는 열을 가하거나, 반대로 온도를 낮추어 냉각하는 등 열에 대한 조작을 통해 제품 물성에 변화를 주는 가공 방식입니다. 흔히 사용되는 재료는 금속으로 경도, 강도, 내마모성, 내식성, 정밀도 향상 등 제품의 품질을 최종 결정하는 고부가가치 기술로 여겨집니다. 오늘날 열처리는 플라스틱, 세라믹, 기타 복합재료 등 점차 적용되는...

2023.12.06

용접

용접: 둘이 모여 하나가 되는 접합 공정의 모든 것

가장 경제적인 접합, 용접(鎔接) 용접(鎔接, welding)은 두 개 혹은 그 이상의 부품을 서로 접촉시킨 뒤 접촉면에 열 또는 압력을 가해 영구적으로 접합시키는 일종의 조립 공정입니다. 접합하고자 하는 두 개 이상의 금속을 서로 충분히 접근시켜 금속 원자 간 인력이 작용, 원자 간 결합으로 인해 접합이 되는 성질을 이용합니다. 이러한 접합을 위해서 원자들을 약...

2023.12.06

프레스

프레스: 강한 압축력으로 원하는 제품을 만드세요

제조에서의 '달고나' 기술, 프레스(press) 여러 가지 금형을 설치하고 압축력을 이용해 금속 판재를 가공하는 방식을 프레스라고 정의합니다. 프레스는 달고나를 만들 때처럼 누르는 힘을 이용한다는 특징을 갖습니다. 다만 프레스 가공에서는 소위 '뽑기 틀'이 굉장히 다양합니다. 프레스 가공은 재료를 '깎아내지' 않기 때문에 다른 가공 방식에 비해 스크랩(scrap, 고철 찌꺼기)의 양이 적습니다. 그만큼 재료가 절약되는...

2023.12.06약관 및 정책

개인정보처리방침

(주)에이팀벤처스 (대표 : 고산) | 서울 중구 명동길 14, 6층

사업자등록번호 : 101-86-83458 | 통신판매신고번호 : 2017-서울서초-1387

광고 제휴

자주 묻는 질문

인재채용

사업제휴 문의: business@capa.ai

점심시간 1시 - 2시 제외 • 주말/공휴일 제외

평일 오전 10시 - 오후 6시

(주)에이팀벤처스는 통신판매중개자이며, 통신판매의 당사자가 아닙니다. 견적요청, 견적정보, 상품, 상품정보, 거래에 관한 의무와 책임은 고객과 제조 파트너, 마켓 판매 회원에게 있습니다.

(주)에이팀벤처스 사이트(캐파)의 견적요청서/상품/중개 서비스/거래 정보, 콘텐츠, UI 등에 대한 무단복제, 전송, 배포, 스크래핑 등의 행위는 저작권법, 콘텐츠산업 진흥법 등 관련법령에 의하여 엄격히 금지됩니다.